補修工事における下地補修の重要性とは

工場・倉庫の補修工事において「下地補修」は非常に重要な工程です。

これは建物の安全性・耐久性・機能性を確保するうえで、まさに土台となる作業です。

✅ 下地補修の重要性

- 建物の耐久性を維持・向上させる

下地(コンクリートや鉄骨など)が劣化している状態で上から塗装や防水工事を行っても、根本的な劣化は進行し続けます。

ひび割れ、欠損、鉄筋の露出などを放置すると、やがて建物全体の強度が落ち、重大な損傷に繋がる恐れがあります。

- 仕上げ工事の品質に直結する

塗装、防水、床の張り替えといった仕上げ工程は、下地の状態に大きく左右されます。

下地がデコボコだったり、水分を含んでいたりすると、仕上がりがムラになったり、すぐに剥がれてしまったりすることがあります。

- 工場・倉庫の機能性を維持

工場や倉庫では荷重・振動・温度変化などの影響を日々受けます。

床や壁のひび割れ・沈下などがあると、フォークリフトなどの機械がスムーズに使えなかったり、製品にホコリや水分が混入するリスクもあります。

下地を適切に補修することで、業務に支障が出るのを防ぎます。

- 長期的なメンテナンスコストの削減

初期段階で下地をきちんと直しておけば、その後の補修頻度や規模を抑えることができます。

結果的にトータルでのメンテナンスコストを抑えられるため、投資対効果も高くなります。

🔧 具体的な下地補修の例

🛠 屋根の補修

- ひび割れ・破損瓦の交換

- 棟板金の釘の打ち直し、シーリング補修

- コーキングの打ち直し(特にスレートや折板屋根)

- 金属屋根(折板・瓦棒屋根など)のサビ補修:

・ケレン作業(サビ除去:1種〜3種ケレン)

・サビ止め塗装(エポキシ系防錆プライマーなど)

・穴あきがある場合は鉄板パッチ補修 or ガルバリウム鋼板で部分張替え

原因:雨水・結露・塩害などによる腐食

目的:腐食の進行防止と防水材の密着性確保

- スレート屋根のひび割れ・欠損補修:

・クラック → ポリマーセメントや補修テープによる補修

・欠損部 → スレート差し替え or 金属板によるカバー補修

原因:経年劣化、荷重、地震など

注意点:古いスレートにはアスベストを含む可能性があるため、適切な処理が必要

- 屋根のビス浮き・金具の緩み補修:

・緩んだビスを打ち直し or ステンレスビスに交換

・ビス頭をシーリング処理で防水

原因:熱膨張・強風・経年変化など

目的:雨漏り防止・構造安定性の確保

- 屋根下地の腐食・劣化補修(下地合板、母屋など):

・腐った木下地の交換

・鉄骨母屋が腐食している場合 → 防錆処理・補強・交換

・下地合板の浮き → ビス止め再固定・張替え

原因:雨漏り・結露・排気ガス・老朽化

目的:屋根全体の強度と耐荷重性能の回復

- 屋根防水層の下地調整(塩ビ・ウレタン防水前):

・下地のひび割れや欠損を補修

・プライマー塗布 → レベリング材で平滑に調整

・ドレン周りの不陸(排水の勾配)も調整

目的:防水材の接着性確保、雨水処理の正常化

- 縁部・笠木・谷樋の下地補修:

・笠木下地や谷樋の継ぎ目からの雨水侵入を防ぐシーリング補修

・腐食した谷樋の板金交換

原因:雨水が集まりやすく、劣化しやすい部分

目的:屋根から壁・内部への雨漏り防止

🛠 屋上の補修

- 防水層の補修(ウレタン防水、FRP防水、シート防水など)

- クラックの補修:シーリング材やエポキシ樹脂で充填。

- 必要であれば防水層の再施工も検討。

🛠 外壁の補修

- 外壁のひび割れ(クラック)補修;

・幅0.3mm未満 → 微弾性フィラーや可とう性下地材で埋め戻し

・幅0.3mm以上 → Uカットシーリング材充填工法

・構造クラック → エポキシ樹脂注入による接着補修

外壁のひび割れ(クラック)の原因:地震、地盤沈下、温度変化、経年劣化、施工不良など

補修の目的:雨水侵入・錆・内部劣化の防止

- 浮き・剥離の補修(モルタル・タイル・ALC等):

・打診調査で浮き部分を確認

・浮いた部分を斫り(はつり)撤去

・樹脂モルタルで再成形・復旧

・必要に応じてアンカーピンニング工法を併用し固定

原因:下地との接着力低下、雨水浸入、経年など

目的:外壁材の落下防止、安全性確保

- 欠損・欠けの補修(ALCパネル・モルタル壁・RC壁など):

・欠損部を整形し、プライマー処理 → 樹脂モルタル等で復旧

・必要に応じて補強金具設置

原因:地震、機械接触、経年劣化

目的:防水性と強度の回復、美観維持

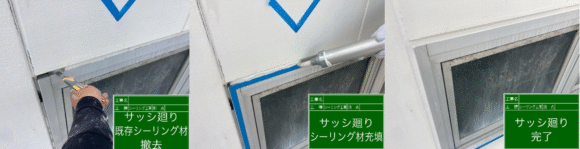

- シーリング(目地・サッシ周りなど)の打ち替え:

・古いシーリング材を完全に撤去

・プライマー塗布後に新しいシーリング材充填

原因:紫外線劣化、可塑剤の流出、硬化・ひび割れ

目的:防水性の確保、水の侵入による下地劣化防止

- 鉄部の錆・腐食部の補修(外部鉄骨、手すり、庇など)

・ケレン作業(手工具 or 電動工具でサビ除去)

・必要に応じて錆転換剤塗布 → 防錆下塗り → 上塗り仕上げ

目的:腐食拡大の防止、外観・安全性維持

- ALC外壁の中性化対策

・中性化検査(フェノールフタレイン試験など)

・状況に応じて中性化抑制剤の塗布やカーボネーション補修材使用

問題点:中性化が進むと鉄筋が錆びやすくなる

目的:鉄筋の腐食防止、建物寿命の延長

🛠 内部の補修

- コンクリート床のひび割れ補修(クラック補修):

・ヘアクラック → 低圧樹脂注入(エポキシ樹脂など)

・幅が広いクラック → Uカットシール材充填工法

原因:荷重や乾燥収縮、温度変化、経年劣化など

目的:水や油の浸入を防止し、床の強度を維持する

- 床の不陸調整・段差補修:

・セメント系自己流動モルタル(レベリング材)で不陸を平滑に調整

・エポキシモルタルなどで局所的な段差を修正

原因:沈下・ひび割れ・衝撃などによる変形

目的:フォークリフトの走行性・安全性の確保

- 爆裂(コンクリート内部の鉄筋が露出してサビている状態)の補修:

・剥がれた部分を斫(はつ)る

・防錆処理

・高強度のポリマーセメントモルタル等で復旧

原因:水分や塩分の侵入 → 鉄筋が錆びて膨張 → コンクリートが剥離

目的:構造耐力の回復、防錆対策

- 壁・柱の表面剥離や欠損部の補修:

・欠損部の清掃と接着剤塗布

・セメントモルタルや補修パテで再成形

原因:機械接触・荷物搬送・湿気や薬品の影響

目的:安全確保、見た目の回復、防塵対策

- 塗装下地の補修:

・ケレン(サビ・古い塗膜の除去)

・パテ処理や研磨での平滑化

・下地乾燥やプライマー塗布で密着性UP

目的:塗装の密着性を高めるための表面処理

- 床や壁の油染み・化学薬品染みの中和・除去:

・洗浄剤での油分除去

・酸・アルカリ中和処理

・吸着剤やセメント系素材で汚染部分の撤去と復旧

目的:新しい防塵塗装やコーティングの密着不良を防ぐ

📌 まとめ

補修工事における「下地補修」は、見た目だけでなく“構造の健康診断と治療”に相当します。

安全な工場・倉庫運営、快適な作業環境、資産価値の維持のためにも、軽視せず丁寧な対応が求められます。